|

Маликов Вячеслав Александрович / Мalikov Vyacheslav Aleksandrovich – кандидат технических наук,

генеральный директор,

Павлов Сергей Борисович / Pavlov Sergey Borisovich – технический директор,

ООО «Нефтехим-Балт»,г. Санкт-Петербург;

Густомясов Александр Владимирович / Gustomjasov Aleksandr Vladimirovich – заместитель главного механика,

ООО «Ставролен», г.Буденновск

Аннотация: в статье представлены результаты исследования причин возникновения дефектов в сварном шве реактора установки получения бензола.

Ключевые слова: дефекты, реактор, лабораторные исследования

Одним из основных направлений обеспечения промышленной безопасности опасных производственных объектов (ОПО) можно считать определение причин возникновения и развития дефектов оборудования [1,2]. Информация о причинах, характере и скорости развития дефектов позволяет скорректировать программы диагностирования аналогичного оборудования [3,4].

В составе установки получения бензола нефтехимического комплекса эксплуатируется реактор «Пиротол», изготовленный в 1977 году фирмой «VÖEST-ALPINE Stahl», Германия. Параметры эксплуатации реактора: температура - 6550С, давление – 6,5 МПа, среда – водород, ароматические углеводороды.

В материальном оформлении основных конструкционных элементов сосуда использованы материалы марок Аltherm (АТМ) NiMoV (SEL 072-69) и Antitherm FFB 800 (Vd TUV). Материал нижней горловины и тройника – сплав Antitherm FFB 800 (Incoloy 800)- отечественный аналог ХН-32Т. По данным документации сварной шов приварки тройника к горловине выполнен электродами UTP 068HH на основе никеля (65%).

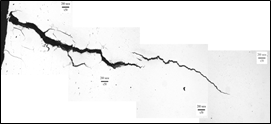

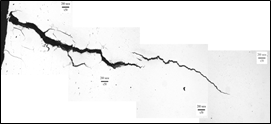

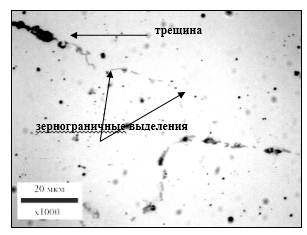

При проведении планового внутреннего осмотра и последующего капиллярного контроля внутреннего кольцевого сварного шва приварки тройника (Æ219×30мм) к нижней горловине корпуса реактора были выявлены трещины (рис.1). Выявленные дефекты послужили основанием для переварки сварного стыка. Из металла дефектного сварного соединения был вырезан фрагмент, в виде кольца, для проведения лабораторных исследований.

|

|

|

Рис.1. Укрупненное изображение индикаторного следа зафиксированных трещин в сварном соединении приварки тройника к нижней горловине Рис.1. Укрупненное изображение индикаторного следа зафиксированных трещин в сварном соединении приварки тройника к нижней горловине

|

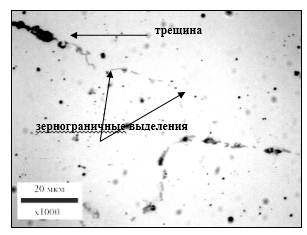

Рис.2. Одна из зафиксированных ветвящихся трещин

|

Результаты лабораторных исследований

По результатам макроструктурных исследований установлено, что в исследованном фрагмента сварного соединения хорошо просматриваются следы куполообразных валиков наплавленного металла, в массиве валиков технологические дефекты в виде пор, непроваров и др. не выявлены. Это позволяет говорить об удовлетворительном качестве выполнения сварочных операций.

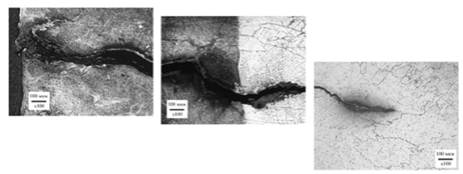

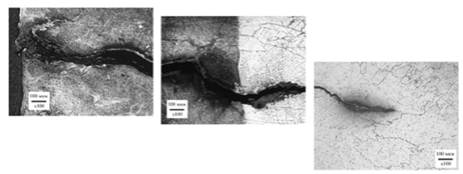

Вблизи внутренней поверхности исследуемого фрагмента, на нетравленых шлифах, зафиксированы несплошности разветвленного вида (рис. 2). В непосредственной близости к внутренней поверхности, на глубине до 2 мм, расстояние между точками ветвления дефектов определено в 500±100 мкм, что позволяет предположить цикличность внешнего силового воздействия в качестве первопричины возникновения дефекта. По мере развития дефекта вглубь металла признаки цикличности исчезают, а траектория совпадает с местами залегания зернограничных выделений (рис. 3). В направлении от внутреннего диаметра горловины полная глубина распространения дефектов достигает 7 мм. Обнаруженные особенности позволяют классифицировать дефекты как трещины межзеренного типа.

Рис.3. Фрагмент одной из ветвящихся трещин,

траектория которой совпадает с местами залегания зернограничных выделений

Внутреннее строение металла было выявлено электрохимическим травлением в 10% растворе щавелевой кислоты. Зафиксировано, что разные участки шлифов растравливаются по-разному и с изменением цветовой окраски. Так, в местах, где были обнаружены трещины, шлиф имеет темный окрас травления, на фоне которого границы зерен обозначены светлой окантовкой, типичной при ликвационных явлениях (рис.4). Траектория трещин, как правило, проходит по середине светлого канта. На пробах, отобранных из бездефектных мест, шлифы после травления имели светлую окраску, а вблизи границ зерен обнаружены следы микропластической деформации в виде наклонных полос сдвига. Выявленные особенности позволили предположить, что различия в цвете растравленных шлифов, а также места обнаружения трещин обусловлены отличиями в химическом составе металла, наплавленного со стороны внутренней поверхности горловины.

Рис.4. Фрагменты траектории трещины, обнаруженной на шлифе темного окраса

Результаты рентгеноспектрального анализа подтвердили предположение о разном химическом составе металла на участках шлифов разного растрава. Электронное зондирование с регистрацией характеристических рентгеновских спектров позволило построить гистограммы распределения химических элементов (рис.5), из которых видно, что на участках шлифов темного окраса концентрация железа достигает 45%, содержание хрома и титана повышено, а марганца и никеля понижено в сравнении с данными для участков светлого оттенка. Поэтому можно утверждать, что при выполнении сварного соединения со стороны внутренней поверхности горловины были использованы электроды разного химического состава.

Рис.5. Участок шлифа с зонами разной химической травимости в лучах вторичных электронов с указанием мест регистрации рентгеновских характеристических спектров – а) и соответствующие им гистограммы распределения химических элементов с таблицей – б)

Установлено, что трещины исходят из более травимой зоны темного цвета. Детальное рассмотрение структуры металла вдоль берегов трещин позволило установить, что границы зерен в зоне дефектов выглядят светлыми и менее растравлены, чем окружающая матрица. Границы этих зон покрыты выделениями фаз в виде рельефных отложений из окислов. По результатам рентгеноспектрального анализа в пределах осветленной зоны наблюдается заниженное содержание хрома (в 5 раз). В раскрытых дефектах зафиксировано высокое (до 10%) содержание кремния и серы. Перечисленные особенности в структуре металла и морфологии раскрытых трещин указывают, что трещины развивались в ходе эксплуатации (наличие кремния и серы). Рост дефектов происходил вдоль границ и в объемах, обедненных легирующими элементами.

Выводы

По результатам проведенных лабораторных исследований можно заключить следующее:

1. Операции нанесения наплавочных валиков выполнены удовлетворительно без технологических дефектов (пор, непроваров и др.).

2. При формировании сварного шва с внутренней стороны горловины были использованы электроды разного химического состава. На участках соединения, где в наплавочных валиках содержалось большое (до 45%) количество железа и малое (до 30% вместо 65%) количество никеля, возникли ослабленные зернограничные области.

3. Ослабленные области стали местами зарождения трещин, которые подрастали в процессе эксплуатации под действием циклических внешних термосиловых воздействий.

Литература

1. Расследование инцидентов и аварий на опасных производственных объектах / Под редакцией А.М.Кузнецова. Иркутск.: Издательство ИрГТУ, 2011. 272 с.

2. Махутов Н.А. Конструкционная прочность, ресурс и техногенная безопасность: ч.2.Обоснование ресурса и безопасности. Новосибирск.: Наука, 2005. 610 с.

3. Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов. РД 03-421-01. СПб.: ЦОТПБСП, 2003. 136с.

4. Гетман А.Ф., Козин Ю.Н. Неразрушающий контроль и безопасность эксплуатации сосудов и трубопроводов давления. М.: Энергоатомиздат, 1997. 288с.

|